Dünnschicht-

verdampfer

Perfekt geeignet für eine Vielzahl von Trennaufgaben

Dünnschicht-

verdampfer

Perfekt geeignet für eine Vielzahl von Trennaufgaben

Der Verdampfer für anspruchsvolle Anwendungen

Buss-SMS-Canzler vereint mehr als 60 Jahre Erfahrung der Firmen Luwa, Samesreuther und Canzler in der Fertigung und Anwendung von Dünnschichtverdampfern. Ausgehend davon werden Dünnschichtverdampfer mit unterschiedlichen Rotortypen in horizontaler und vertikaler sowie zylindrischer und konischer Bauart für Gleichstrom- und Gegenstrombetrieb angeboten, die optimal an die unterschiedlichsten Trennaufgaben angepasst sind.

Vorteile

Besondere Merkmale von Dünnschichtverdampfern im Vergleich zu anderen Verdampferbauarten sind

- die betriebssichere kontinuierliche Verarbeitung viskoser, belagbildender und verunreinigter Flüssigkeiten

- die schonende Behandlung durch kurze Verweilzeit und enge Verweilzeitverteilung

- die große Verdampfungsleistung und

- der geringe Hold-up mit minimalen Verlusten bei Produktwechsel

und das alles in einem breiten Spektrum an Drücken, Temperaturen, Viskositäten und Verdampfungsleistungen. Damit wird deutlich, warum Dünnschichtverdampfer bei einer Vielzahl von Anwendungen insbesondere für schwierig zu handhabende Produkte eingesetzt werden.

Arbeitsweise

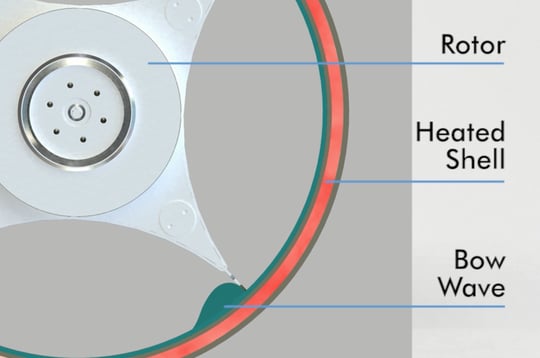

In einem Dünnschichtverdampfer wird für die thermische Trennung eines Stoffgemisches auf der beheizten Wand eines zylindrischen oder konischen Apparats ein dünner Film erzeugt. Ein Verteilring auf dem Rotor verteilt die zugeführte Flüssigkeit zunächst gleichmäßig auf den Umfang. Dann wird die Flüssigkeit mit am Rotor montierten Blättern als min. 0,5 mm dicker Film auf der beheizten Wand verteilt.

Die Modellvorstellung zur Strömung im Dünnschichtverdampfer geht davon aus, dass vor jedem Rotorblatt eine Bugwelle gebildet wird. In dem Spalt zwischen dem Rotorblatt und der Heizfläche wird Flüssigkeit aus der Bugwelle einer hochturbulenten Zone mit intensivem Wärme- und Stofftransport zugeführt. Damit ergeben sich auch bei viskosen Produkten gute Wärmeübergangsleistungen. Zudem wird die Bildung von Belägen vermieden und die intensive Durchmischung schützt auch temperaturempfindliche Produkte vor Überhitzung.

Eine weitere wichtige Aufgabe des Rotors besteht in der Stabilisierung des Flüssigkeitsfilms auf der Heizfläche bei hohen Verdampfungsleistungen. Zum einen kann im Bereich des Blasensiedens verdampft werden, ohne dass der Film aufreißt. Zum anderen wird der Flüssigkeitsfilm durch die Zentrifugalkraft gegen die Heizfläche gepresst. Damit wird der nachteilige Betrieb im Bereich der Filmverdampfung vermieden, bei dem sich unter dem Flüssigkeitsfilm ein Dampfpolster mit isolierender Wirkung bildet. Deshalb sind in Dünnschichtverdampfern aufgrund des Funktionsprinzips extrem hohe spezifische Verdampfungsleistungen erreichbar.

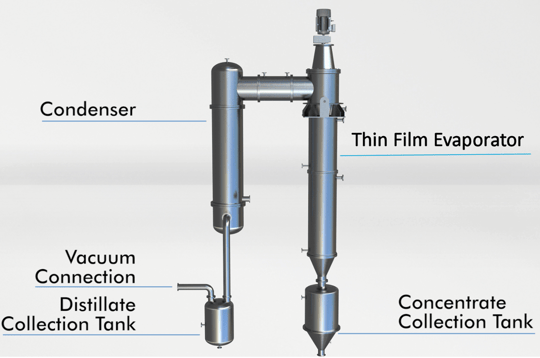

System mit Dünnschichtverdampfer

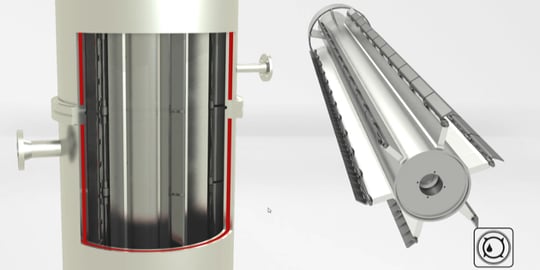

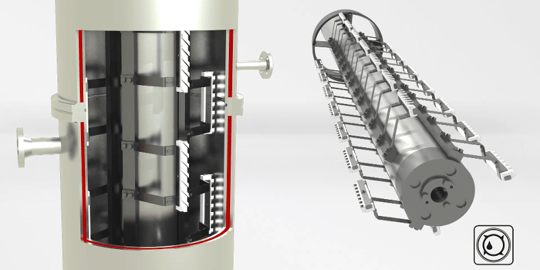

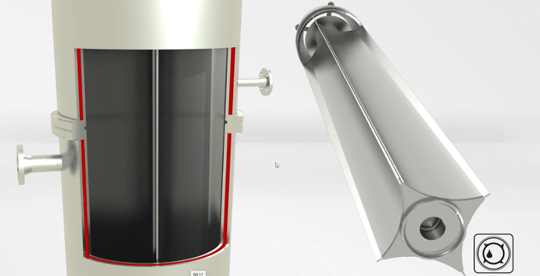

Querschnitt eines Dünnschichtverdampfers

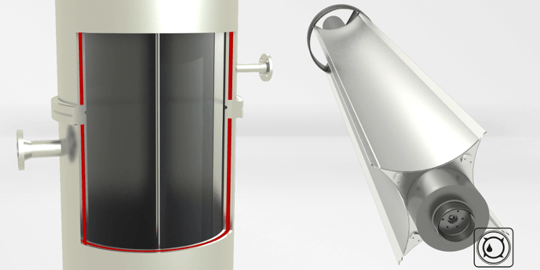

Arbeitsweise eines vertikalen Dünnschichtverdampfers

Arbeitsweise eines horizontalen Dünnschichtverdampfers

Erhalten Sie Ihr kostenloses Exemplar!

Wir sind die Nummer 1 in der Dünnschichtverdampfungstechnologie. Weitere Informationen über unsere Dünnschichtverdampfer finden Sie in unserem Flyer:

Dünnschichtverdampfertypen

Dünnschichtverdampfer werden in vertikaler und horizontaler Bauform mit zylindrischen und konischen Heizmänteln gebaut. In vertikalen Apparaten wird das zu verarbeitende Produkt dem Apparat am oberen Ende zugeführt. Die flüchtigen Komponenten verdampfen und werden abhängig von der Anwendung am oberen Ende oder am unteren Ende aus dem Apparat entnommen. Aus dem Dampf werden mitgerissene Tröpfchen oder Schaum abgetrennt, bevor der Dampf weiteren Prozessstufen zugeführt wird.

Typische Ausführungen von Dünnschichtverdampfern sind die zylindrischen Typen DVN („LUWA“) und DVB („SAMBAY“) in vertikaler Bauweise sowie der konische DKV („SAKO“® KV) in vertikaler und der konische DKH („SAKO“® KH) in horizontaler Bauweise. Im DVN und in den konischen Dünnschichtverdampfern der Buss-SMS-Canzler GmbH wird ein Starrflügelrotor eingesetzt, mit dem Produkte bei Viskositäten bis zu 70.000 mPas verarbeitet werden können. Aufgrund der geschlossenen Bauweise sind Rotoren dieser Bauart besonders leicht zu reinigen. Durch die Verstellung des Starrflügelrotors in axialer Richtung kann zudem in den konischen Apparaten die Spaltbreite und damit die Filmdicke eingestellt werden. Das kann bei der Entgasung von Produkten bis zu sehr geringen Restgehalten an Leichtsiedern der entscheidende Vorteil für eine Anwendung sein.

In den Dünnschichtverdampfern vom Typ DVB werden Rotoren mit beweglichen Wischerblättern eingesetzt, die optimal an die Aufgabenstellung angepasst werden können. Die Wischerblätter werden durch die Zentrifugalkraft an die Heizfläche gepresst, so dass bei geringen Durchsätzen eine hohe Verdampfungsleistung erzielt wird. Besonders geeignet sind Verdampfer dieses Typs für die Verarbeitung von belagbildenden Produkten.

Für weitere Anwendungen, wie z. B. die Abtrennung von Monomeren aus Pre-Polymeren und Polymeren, stehen die vertikalen Dünnschichtverdampfer der Typen DVF mit Federwischerrotor und DVS mit Smith-Rotor zur Verfügung. Die besonders gestalteten Wischerelemente aus PTFE oder Graphit sind beweglich und zum Teil mit Federn ausgerüstet gelagert und fördern die Flüssigkeit im Film.

Starrflügelrotor

Rotor mit beweglichen Metallwischern

Federwischerrotor

Konischer Starrflügelrotor

Typische Anwendungen

SMS hat mehr als 6.000 Dünnschichtverdampfer in über 50 Länder geliefert.

Anwendungen:

- Destillation, Trennen, Konzentration, Strippen, Desodorieren, Entgasen, Reaktion

- Hitzeempfindliche, viskose, verschmutzende und schäumende Produkte

- Kontinuierliche Verarbeitung