Recuperación

de TDI

Recuperación de TDI

Recuperación

de TDI

Recuperación de TDI

TDI - Precursor de poliuretano

Muchos productos de la vida diaria están hechos de polímeros basados en diisocianato de tolueno (TDI) como pegamento, espumas blandas para acolchado y colchones, plantas de zapato, pinturas en aerosol para industrias de automóviles, artesanías de aire y trenes. Alrededor del 90% de la producción de TDI del mundo se usa para poliuretano, un plástico que puede ser espuma y, por lo tanto, se usa en varias aplicaciones de alto volumen.

Proceso de producción

El proceso de producción de TDI produce cantidades sustanciales de residuos de destilación que contienen 30 a 70% en peso de TDI libre. La recuperación de este TDI es uno de los pasos del proceso que determinan la economía general del proceso de producción de TDI. Dado que la recuperación es una tarea difícil, se han desarrollado varios métodos de recuperación:

- separación química/física utilizando la extracción líquida-líquido

- transformación química con conversión a tolueno diamina (TDA) y

- separación térmica con evaporación y/o etapa de secado.

Separación térmica incluida la etapa de secado permite una recuperación del 100% del TDI del residuo y, por lo tanto, se reconoce como una tecnología actualizada en la recuperación de TDI.

Recuperación de TDI

Sin embargo, a pesar de que la recuperación del 100% de TDI es teóricamente posible, la realización del proceso de recuperación es muy desafiante. Tan pronto como el contenido gratuito de TDI del residuo de destilación disminuye a aproximadamente el 17%, el residuo concentrado se vuelve altamente viscoso, pegajoso y de repente se convierte en un estado sólido. Por lo tanto, los diseños actuales de procesos y equipos tienen como objetivo evitar el bloqueo por material sólido. Los secadores convectivos actúan como secadores de lecho fluidizado bajo presión atmosférica usando nitrógeno para la fluidización. El residuo preconcentrado se distribuye uniformemente en el lecho fluidizado caliente para que la conversión a la fase sólida sea muy rápida. Por lo tanto, se evita la formación de la fase intermedia altamente viscosa y el residuo de destilación se transforma rápidamente en partículas sólidas finas.

Secadores de contacto en la recuperación de TDI usan uno o dos agitadores y se caracterizan por su gran volumen, su torque resistente y alto y su diseño de chaqueta doble. Otras características son la contención de vapores y en algunos procesos el uso de carbonos inertes adicionales de alto hazmas para evitar que los residuos sólidos en el agitador y en las paredes se junten. Por lo general, los secadores de contacto se operan bajo vacío y en operación continua.

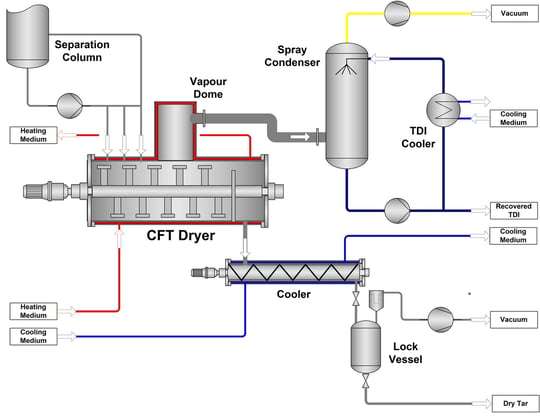

Ambas implementaciones del proceso de recuperación de TDI térmico en secadores de contacto convectivos y muy especiales tienen desventajas que resultan en altos costos de operación y/o inversión. Por lo tanto, SMS desarrolló un nuevo proceso, la recuperación de TDI en un secador de tecnología de fluidización combinada (CFT), lo que mejora claramente la rentabilidad del proceso de recuperación de TDI. Debido al principio de funcionamiento de los secadores CFT, este tipo de secador es el equipo ideal para simplificar el proceso de recuperación de TDI. El residuo seco final se descarga continuamente por la gravedad de la secadora CFT en un refrigerador de producto. El balance general del material demuestra el 100% de recuperación de TDI.

Proceso de recuperación de TDI con CFT

CFT para la recuperación de TDI

Ventajas

Según nuestra experiencia y nuestras investigaciones en la recuperación de TDI, el nuevo proceso de recuperación tiene los siguientes beneficios principales:

- 100% de recuperación de TDI

- proceso simple y continuo de un paso

- producto seco no tóxico y fácil de manejar

- mejora clara de la rentabilidad del proceso

Granuales residuales de la recuperación de TDI